Zusammenfassung

Aufgrund moderner Klimarauchanlagen und Gesetzesänderungen mussten die traditionellen Raucherzeugungsverfahren optimiert werden. Zum einen sollte Rauch in möglichst standardisierter Zusammensetzung produziert werden und anderseits waren automatisierte Behandlungsprogramme gefragt. Zudem mussten die Verfahren zur Herstellung von frisch entwickeltem Rauch hinsichtlich Umweltschutz und Rauchzusammensetzung verbessert werden.

Mittlerweile ist die Herstellung von vorgereinigten Primärrauchkondensaten ein

hochentwickelter Prozess, bei dem aus standardisierten Sägespänen unter kontrollierten Bedingungen zunächst herkömmlicher Rauch erzeugt wird. Die meisten der darin vorkommenden chemischen Verbindungen wie Phenole oder heterozyklische Kohlenwasserstoffe sind aufgrund ihrer für Fleischerzeugnisse positiven Eigenschaften (Geschmack, Farbe, Konsistenz, Konservierung) erwünscht. Die gereinigten Primärrauchkondensate unterscheiden sich von frisch entwickeltem Rauch nur durch das Entfernen der gesundheitlich bedenklichen Teerphase.

Die wässrige Phase ist nahezu frei von genverändernden und krebserzeugenden Stoffen, in der Teerphase kommen dagegen zahlreiche polyzyklische aromatische Kohlenwasserstoffe (PAK) vor, von denen einige als krebserregend gelten. Ein Nachteil des klassischen Räucherns ist, dass eine Reinigung der Rauchanlagen mit Rauchharzentfernern, mit entsprechender Belastung des Abwassers, notwendig ist.

Zudem fallen je nach angewandtem Raucherzeugungsverfahren unterschiedliche Mengen an Abgas in variierender Zusammensetzung an, die laut Bundes-

Immissionsschutzgesetz eine Reinigung oder Nachverbrennung notwendig machen.

Räucheranlagen, die mit Primärrauchkondensat betrieben werden, unterliegen nicht diesen Anforderungen.

Raucharomen werden bei unterschiedlichen Verfahren wie Räuchern (Zerstäuben/Vernebeln), Tauchen, Berieseln sowie als Zusatz von Pökellaken bzw. Fleischbräten oder als Imprägnierung von Därmen eingesetzt. In mikrobiologischer Hinsicht bestehen bei entsprechender Optimierung keine signifikanten Unterschiede zu herkömmlichem Rauch. Insgesamt fällt die Ökobilanz von Raucharomen bzw. Primärrauchkondensat deutlich günstiger aus. Je nach Verfahren sind beim

Einsatz von Raucharomen deutliche Kosteneinsparungen und Qualitätsverbesserungen möglich.

Die Deklaration von Raucharoma als „Rauch“ ist bei äußerlicher Anwendung zutreffend. Erfahrungsgemäß gehen die Verbraucher bei der Angabe von Raucharoma in der Zutatenliste von der Aromazugabe in ein Produkt aus und nicht von einem im physikalischen Sinne dem herkömmlichen Rauch vergleichbaren Medium.

Einleitung

1. Ziele des Räucherns

Räuchern hat nicht nur ein Ziel, sondern muss mehrere Anforderungen erfüllen. Neben Farbe, Konsistenz und Geschmack geht es bei Fleischerzeugnissen auch nach wie vor um die Konservierung. Dabei steht zukünftig immer häufiger die Frage nach der Beherrschung von Viren auf Lebensmitteln im Mittelpunkt.

2. Rauch

2.1 Räuchermaterial

Die Holzart bzw. andere eingesetzte Materialien haben einen wesentlichen Einfluss auf Aroma und Qualität des Räucherrauchs. Hierzu zählen Harthölzer wie Buche, Hickory, Ahorn, Eiche, Mahagoni, Zeder, Birke und Pappel. Außerdem gehören Weichhölzer (oft nur als Beimischung) wie Fichte, Tanne, Kiefer oder Wacholder (auch Zapfen) dazu. Darüber hinaus kommen aber auch Gewürze, Heidekraut, Torf, Reisspreu oder Zuckerrohr zum Einsatz. Die Holz-Körnung spielt bei der Qualitätssicherung ebenfalls eine Rolle.

2.2 Entstehung

Rauch entsteht durch unvollständige Verbrennung in zwei Phasen. Zum einen gibt es die Pyrolyse (trockene Destillation) und zum anderen die Sekundärreaktionen unter Sauerstoff mit Oxidation, Polymerisation und Kondensation.

2.3 Zusammensetzung

Rauch lässt sich in zwei Inhaltsstoffe unterteilen: gasförmige Stoffe wie Phenole, organische Säuren und Carbonyle sowie nichtflüchtige, partikuläre Stoffe wie Teer, Harz, Asche und Ruß. Immerhin entfallen etwa 48 Prozent auf heute unerwünschte Stoffe wie Asche und Teer.

2.4 Entwicklung der Räucheranlagen

Durch die industriellen Anforderungen an gleichbleibende Rauchqualität und großmaßstäbliche Anwendung wurde die Raucherzeugung vom traditionellen Glimmrauch ausgehend weiterentwickelt. Neben dem Dampfräuchern und Räuchern mit Hackspänen kam ab Ende der 1970er Jahre vor allem die Reibraucherzeugung zum Einsatz.

2.5 Rauchgasreinigung

Räucheranlagen sind aufgrund der Entwicklung von Schadstoffen genehmigungspflichtige Anlagen nach der Bundes-Immissionsschutzverordnung (BImSchV). Eine Rauchgasreinigung ist daher vorgeschrieben. Diese kann auf unterschiedliche Art erfolgen:

Nachverbrennung

- Thermisch

- Katalytisch

- Zumischung in Verbrennungsanlagen

Kondensation

- Indirekt in Kühlern

- Direkt in Rauchwäschern

- Direkt in geschlossenen Kreislaufanlagen

Absorption

- In Rauchwäschern mit Absorptionsanlagen, die Oxidationsmittel wie Ozon, Chlordioxid,

Natriumperoxid oder Laugen, z. B. Natronlauge, enthalten

Adsorption

- An Sorbentien (feste Stoffe mit großer innerer Oberfläche, z. B. Aktivkohle)

Kombinierte Verfahren

- Elektrostatische Abscheidung der Partikelphase

- Absorption oder Adsorption der Gasphase

Biofilter

Hinzu kommen Aufwand und Kosten für die Entsorgung von anfallenden Stoffen.

3. Primärrauchkondensat

3.1 Herstellung

Der Vorteil der Raucherzeugung für Primärrauchkondensat besteht in der zentralen Erzeugung. Dadurch lassen sich zum Schutz der Umwelt die Rauchgasreinigung leichter bewerkstelligen und die Emissionsmengen besser vermindern. Zum Schutz der Gesundheit der Verbraucher können außerdem unerwünschte Stoffe wie Teer, Harz, Asche und Ruß aus dem Kondensat entfernt werden.

3.2 Anwendung

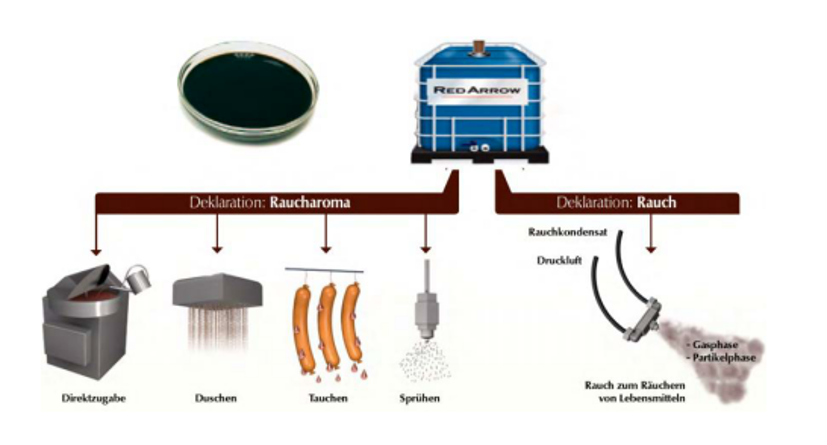

Bei der Anwendung des Primärrauchkondensats ist zwischen Raucharoma und Rauch zu unterscheiden. Raucharoma wird als Flüssigkeit direkt dem Lebensmittel zugegeben, Därme damit innen imprägniert oder die Lebensmittel damit geduscht, besprüht oder darin getaucht. Andererseits kann aus Primärrauchkondensat mittels Druckluft wieder Rauch erzeugt werden. Wird dieser Rauch außerhalb der Räucheranlage erzeugt und eingeleitet, besteht für den Räucherprozess eine geringere Fehleranfälligkeit.

Die Übertragung ist abhängig von:

- Rauchkonzentration

- Grenzschicht zwischen Umluft und Produktoberfläche

- Temperatur der Umluft

- Relativer Luftfeuchtigkeit der Umluft

- Darmeigenschaften

- Füllungsgrad

- Diffusionsverhalten des Lebensmittels

- Behandlungszeit

3.3 Inhaltsstoffe des Rauchs

Der Gehalt an polyzyklischen aromatischen Kohlenwasserstoffen (PAK), wie z. B. Benzo(a)pyren, in Fleischerzeugnissen konnte im Laufe der Jahre immer weiter gesenkt werden. Einfluss auf den Schadstoffgehalt haben u. a. die Holzart, der Feuchtegehalt des Holzes und die Rauchentstehungstemperatur. Andererseits sind aber auch die erwünschten Inhaltsstoffe, wie z.B. der Phenolgehalt, von diesen Parametern abhängig, so dass es immer um ein Abwägen geht, welche Eigenschaften bevorzugt werden. Prinzipiell lässt sich feststellen, dass sich Rauch mit großer Gleichmäßigkeit nur dann produzieren lässt, wenn auch die einzelnen Parameter standardisiert werden.

4. Fazit

Das Räuchern mit Primärrauchkondensat bietet zahlreiche Vorteile gegenüber dem Prozess mit traditionell erzeugtem Rauch.

Prozessqualität

- Standardisiertes Primärrauchkondensat

- Vielfältige Produktvarianten

- Kein Genehmigungsverfahren nach Bundes-Immissionsschutzgesetz (BImSchG)

- Standardisiertes und reproduzierbares Räuchern

- Geschlossener Kreislauf, emissionsfreies Räuchern

- Keine Kosten für Rauchgasnachreinigung und Entsorgung (Teer, Asche)

- Geringere Reinigungs- und Abwasserkosten

Produktqualität und -sicherheit

- Geringere PAK-Gehalte im Fertigerzeugnis

- Rauchfarbe und Geschmack produkttypisch zu gestalten

- Mikrobielle Hemmwirkung (Bakterien, Hefen, Schimmelpilze)

- Antivirale Hemmwirkung

- Antioxidative Wirkung

Kennzeichnung

- In der Zutatenliste: Rauch